Les installations de fonderie par injection sont des équipements nécessitant la mise en œuvre d’efforts très élevés. En parallèle les exigences de qualité, de respect de tolérances et de réduction du niveau rebuts sont en constante progression. L’utilisation de matières premières de haute qualité mais également de moules parfaitement adaptés aux pièces produites y contribuent grandement. La cinématique du système de fermeture ainsi que les énormes changements de température, influent sur l'installation et ont également un impact sur la qualité de production.

L’aluminium en fusion crée des écarts de température très important sur les installations et pour que les outils gardent une bonne stabilité dimensionnelle, il est important d’assurer une bonne régulation de ceux-ci. Cela se fait à l'aide de circuits de régulation thermique insérés dans les moules. Malgré cela les variations de température finissent à la longue, même pour les machines les mieux construites, à dégrader leur précision dimensionnelle.

C'est en premier lieu le cas pour les colonnes par lesquelles la force de fermeture se transmet au moule. Celles-ci sont mises en extension à chaque fermeture de moule et peuvent avec le temps se déformer et s’allonger ce qui peut avoir un effet négatif sur le parallélisme des deux corps du moule ainsi que sur sa cavité. C'est pourquoi, en cas de production de pièces complexes exigeant des forces de fermeture élevées, il est important de surveiller l'extension des colonnes.

Comment fonctionne le contrôle ponctuel de l'allongement des colonnes ?

En cas de variations de température, les corps de géométrie symétriques, comme c'est le cas pour les colonnes du mécanisme de fermeture, ont la propriété de se déformer de manière homogène. C'est pourquoi, si l’on veut mesurer leur changement dimensionnel, il n’est pas nécessaire de contrôler la colonne entière mais de ne mesurer qu’une faible portion de celle-ci. C'est sur ce principe que fonctionne notre système de mesure d’allongement des colonnes.

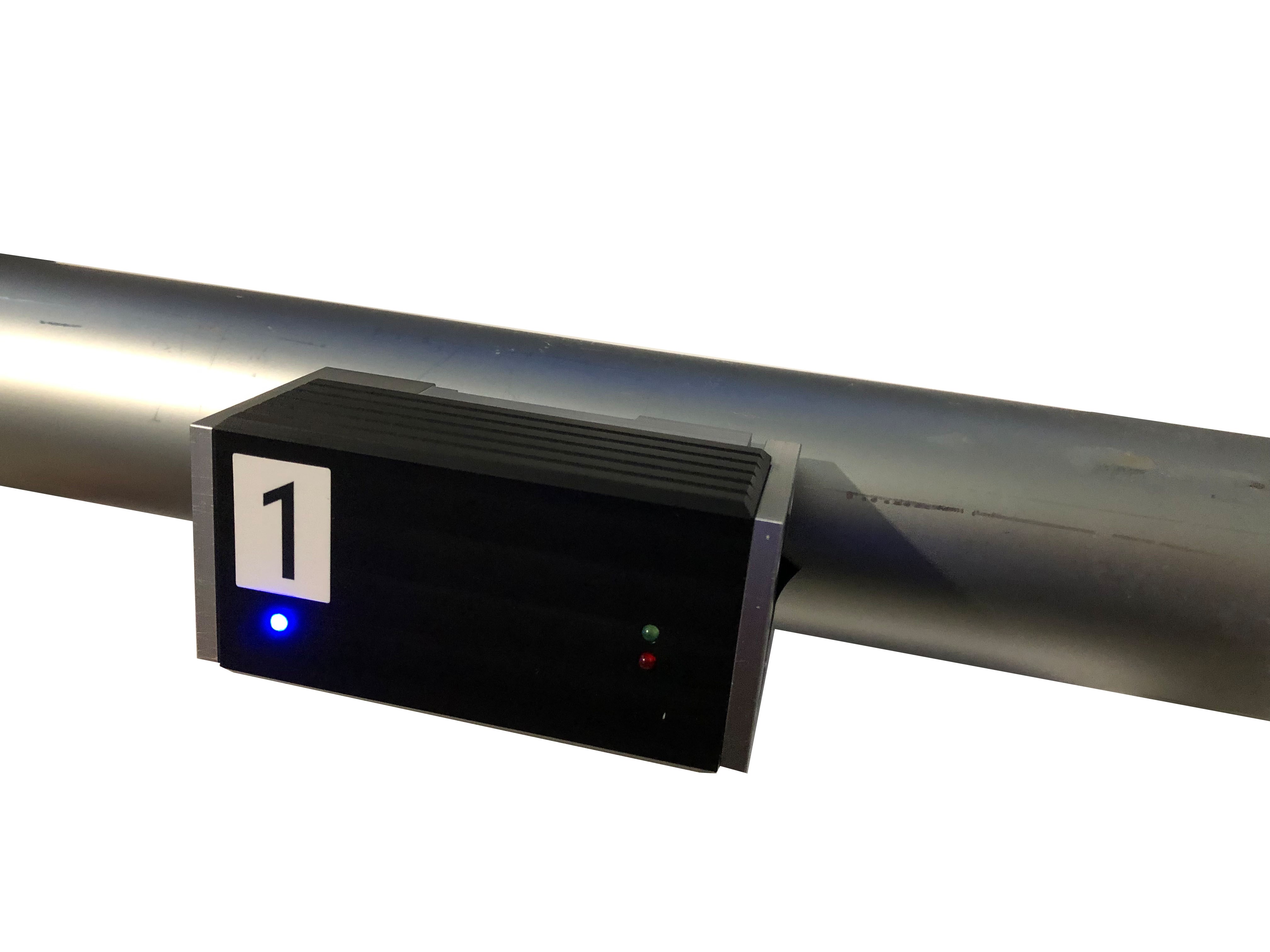

Ce système se compose de capteurs d'allongement qui se fixent sur chaque colonne à l’aide d’un aimant et qui sont relié à un PC/Netbook par Blue Tooth. Les capteurs fonctionnent à l’aide de quatre mini disques en acier trempé qui sont en contact avec les colonnes et qui mesurent leur déformation.

Le PC/Netbook est équipé d’un logiciel qui analyse les données transmises des capteurs et calcule l’allongement respectif de chaque colonne ainsi que l’effort de fermeture appliqué sur chacune d’elle. Les valeurs d’allongements et d’efforts hors tolérances sont clairement indiqués et permettent de procéder à un ajustement des réglages de la machine et d’améliorer le cas échéant les conditions de fermeture du moule.

Systèmes de mesure d’allongement des colonnes mobile Fiss

Fiss offre un système de mesure d’allongement des colonnes de grande qualité et adapté à toutes vos installations de moulage par injection. Toutes les données mesurées sont transmises par Blue Tooth et stockée sur un PC/Netbook qui permet une analyse et la création d’un historique par machine quel que soit la dimension de votre parc.

Nos appareils de mesure sont des outils de précision très sensibles mais qui ne s’usent pas rapidement. Néanmoins, pour garantir un niveau de précision optimal, nous recommandons de faire un calibrage des capteurs tous les 12 mois. Ce service peut être réalisé dans nos ateliers à votre demande.